隨著增材制造技術的快速發展,3D打印已成為材料科學和先進制造領域變革的核心驅動力。傳統3D打印技術在打印多材料、異質結構或功能梯度材料時,常面臨材料切換效率低、界面結合弱、裝備集成度不高等挑戰。一種創新的多材料動態噴射沉積3D打印新方法及其配套的集成化工藝裝備嶄露頭角,為材料設計與制造帶來了革命性的可能。

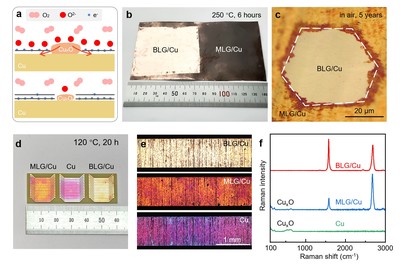

這種新方法的核心在于其獨特的“動態多材料打印頭”與“原位合成與沉積一體化”工藝。不同于逐層堆疊單一材料,該技術通過精密的多通道微流控系統,能夠在打印過程中實時、動態地混合兩種或多種基礎材料(如不同的聚合物前驅體、金屬漿料或陶瓷懸浮液),并可根據預設的數字模型,在三維空間的任意位置精確調控材料的成分比例。例如,可以從一個點的100%材料A,連續漸變到另一個點的100%材料B,從而實現成分、性能乃至功能的無縫梯度過渡。這種能力對于制造仿生復合材料(如模仿骨骼的梯度結構)、定制化柔性電子器件以及多功能一體化構件具有不可估量的價值。

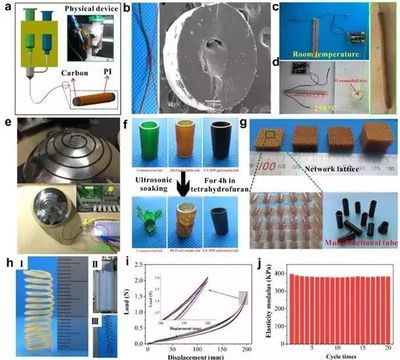

支撐這一方法的是一套高度集成化的智能工藝裝備系統。該系統主要包括:1)多材料供給與精密輸送模塊:采用高精度恒壓/恒流泵與溫控單元,確保不同粘度、不同反應活性的材料穩定輸送至打印頭;2)核心動態混合打印頭:集成微型動態混合器與高響應壓電噴射器或微擠出機構,實現微升乃至納升級別的材料在線混合與瞬間沉積,混合比例由計算機實時控制;3)多場協同固化模塊:打印并非依賴單一的熱固化或光固化,而是集成了紫外光、近紅外激光、溫度場乃至電場等多種能量源,可根據沉積材料的特性選擇最適宜的即時固化方式,極大增強了異質材料層間的界面結合強度與整體結構完整性;4)在線監測與閉環控制系統:通過集成視覺傳感器、光譜儀等,實時監測打印過程中的材料流動狀態、沉積形貌和初步固化效果,并將數據反饋至控制系統,實現工藝參數的動態自適應調整,確保打印精度與重復性。

該新方法及裝備在材料科學研究中展現出廣闊的應用前景。在基礎研究層面,它為科學家提供了一個強大的“材料成分-結構-性能”關系研究平臺,能夠快速制備具有連續梯度成分的樣本陣列,加速新材料的發現與優化。在應用開發層面,它直接推動了多功能器件的制造,例如,一次性打印出內部為導電電路、外部為絕緣封裝且界面結合牢固的電子元件;或者制造出外層堅硬耐磨、內層柔軟吸能的個性化防護裝備。在生物醫用領域,打印具有生物活性梯度的人造骨支架或載有不同藥物的緩釋植入物已成為可能。

這一3D打印新方法與工藝裝備的深度融合,標志著增材制造正從“形狀制造”邁向“性能制造”的新階段。它不僅提升了制造的復雜度和效率,更從根本上拓展了材料設計的自由度,為下一代高性能、多功能的復合材料與結構件的按需制造開辟了全新的道路,是材料科學與制造工程交叉創新的一個典范。